タンガロイ成功事例

刃先交換式ガンドリル「DeepTri-Drill」を活用し、型材の深穴加工を劇的に改善。「良い素材から良い製品」をモットーに顧客満足を追求する

青山特殊鋼(株)

※本記事は型技術2021年10月号掲載分をWeb用に再編集したものです。

ドリル加工の中でも難易度の高い深穴加工。加工現場のボトルネックとなるケースも多く、それだけに改善による納期短縮やコスト低減への効果も期待される。特殊鋼専門商社の青山特殊鋼(株)(東京都中央区)は、深穴加工への課題を工具の見直しによって解決し、顧客満足度の高い製品提供を展開している。(株)タンガロイが開発した刃先交換式ガンドリル「DeepTri-Drill」(ディープ・トライ・ドリル)を採用し、深穴加工時間を1/4に短縮。ダイカスト金型から樹脂成形金型、金属プレス金型へと適用を拡大、生産性向上による製品提供の短納期化を実現している。

創業100年を超える特殊鋼販売会社の草分け

青山特殊鋼は創業1914年。輸入特殊鋼販売会社として創業以来1世紀を超える歴史を持つ特殊鋼専門商社である。現在は特殊鋼、電子素材を軸に各種マグネット、リニアモータなど、基幹産業に不可欠な素材から新素材、応用製品までを手掛ける。国内18カ所、海外3カ所に拠点を置き、従業員数はグループ全体で約300人。

主力の特殊鋼販売では日立金属(株)の特約店であり、特殊鋼、汎用鋼種から高機能・複合機能を要求される高級特殊鋼までを各種工具鋼、耐熱鋼、軸受鋼、構造用鋼、ステンレス鋼など用途に応じて幅広く扱っている。商社機能に加え、75年に静岡支店(静岡県富士市)に熱処理センターを開設、83年には同支店に加工品工場を設けるなど顧客の要望に応えた形で材料を提供できる体制を整えてきた。

静岡支店加工部の室月敏幸工場長は「それぞれの機能を持つ鋼材商社はありますが、倉庫機能を持ちながら1カ所で熱処理、切削加工を一気通貫に行えるのが当社の強みです。お客様の要望に短納期で応え、社是である『良い素材から良い製品』を実現するための体制を整えています」と付加価値の高いモノづくりを強調する。

室月 敏幸氏

伊藤 洋平氏

ダイカスト金型に注力

加工部ではNC旋盤、マシニングセンタ(MC)など37台の機械が稼働。六面加工から吊り穴やボルト穴の加工、平面研磨など顧客ニーズに合わせ設備も増設してきた。静岡支店は自動車や二輪、各種産業機械などが集積する静岡県東部から西部地域、神奈川県相模地区までをカバーすることから型材需要が高く、樹脂金型では自動車部品、押出金型は建材や車輛関連の大型パーツ、金属プレス/板金金型では自動車の骨格部品などの用途が多い。

近年力を入れているのがアルミダイカスト金型である。2014年に倉敷機械(株)のCNC横中ぐりフライス盤「KBM-11X」を導入、19年にも同「KBT-11EZS」を購入し、大物部品の荒加工への対応を進めるなどダイカスト金型の受注拡大に取り組んできた。その中で課題となったのが水路となる水穴の深穴加工だった。

当初はダイカスト金型の水穴はハイスドリルを使ってラジアルボール盤で加工していた。ところが受注拡大とともに「深さ300mmの穴を50カ所」といった深穴加工の多い案件が増え、穴径もφ18~19だったものがφ15へと小径化する傾向が出てきた。

「ハイスドリルでは加工時間が遅く、小径化によってドリルの折損によるトラブルも多発するようになりコスト面からも早急に代替策を講じる必要がでてきました」と静岡支店加工品工場の伊藤洋平係長は振り返る。材種は熱間ダイス鋼のSKD61。ラジアルボール盤を使ったマンパワーによる作業では限界があり、ドリルが深い場所で折れた場合は電極で溶融除去する費用は別途発生するなど、採算面から抜本的な見直しが求められていた。

DeepTri-Drillを採用し、加工時間を1/4に短縮

伊藤係長がタンガロイの代理店である井出工具(株)(静岡県富士市)から刃先交換式ガンドリル「DeepTri-Drill」を紹介されたのは16年頃。「工具で取引のある井出さんに相談して勧められたのがDeepTri-Drillでした。発売直後で実績は少なかったものの切削条件を提示して比較すると劇的に改善することがわかり早速トライアルに入りました」(伊藤係長)。

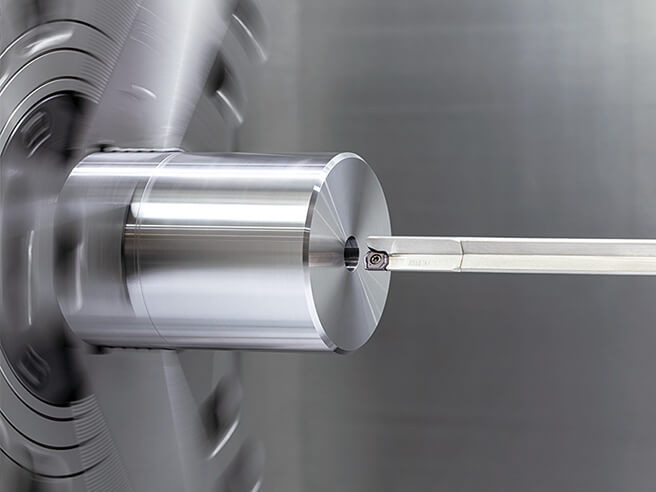

DeepTri-Drillは、1枚のインサートと2枚のガイドパットで構成され、それらの配置を最適化することで通常深穴加工に使われるろう付けガンドリルと同等の真円度、真直度、加工面粗さを実現。さらにインサートには切りくずを分割するチップスプリッターを採用することで切りくずを細かくして切削抵抗を低減し、ガンドリルよりも高速加工を可能にしているのが特徴である。

横中ぐりフライス盤を使って最も使用頻度の多い穴径φ15から取り組んだところ200mmの深さで加工時間が2分弱とラジアルボール盤による加工の1/4と大幅に短縮。ドリルの折損もほとんどみられず、時短効果によるコスト低減にもつながると判断。水穴への採用に踏み切った。

「刃先交換式のためハイスドリルで行っていた再研削が不要になり、刃先の平準化が図れたことも大きなメリット。若干イニシャルコストが上がってもトータルで見ると確実にコストダウンにつながっています」(伊藤係長)と導入効果を評価する。現在は最小φ12~最大φ32までのバリエーションを揃える。最近はさらに穴径の小径化が進みつつあり、小径サイズの開発に期待を寄せる。

軽量化ニーズに対応した型材提供

すでに同社ではMCなどにもDeepTri-Drillを取り付け、射出成形用金型やホットスタンピング金型など水路が必要な製品への水平展開も開始した。「今後は電気自動車の普及などを背景とした軽量化ニーズから樹脂製部品を中心に軽量化素材の需要がさらに高まると見ています。射出成形やホットスタンピングといった軽量化に向けた金型需要に着目してお客様のニーズに応えていきます」(室月工場長)。同社が目指す顧客満足への思いがモノづくりをさらに進化させていく。